PFAS-vrij membraan

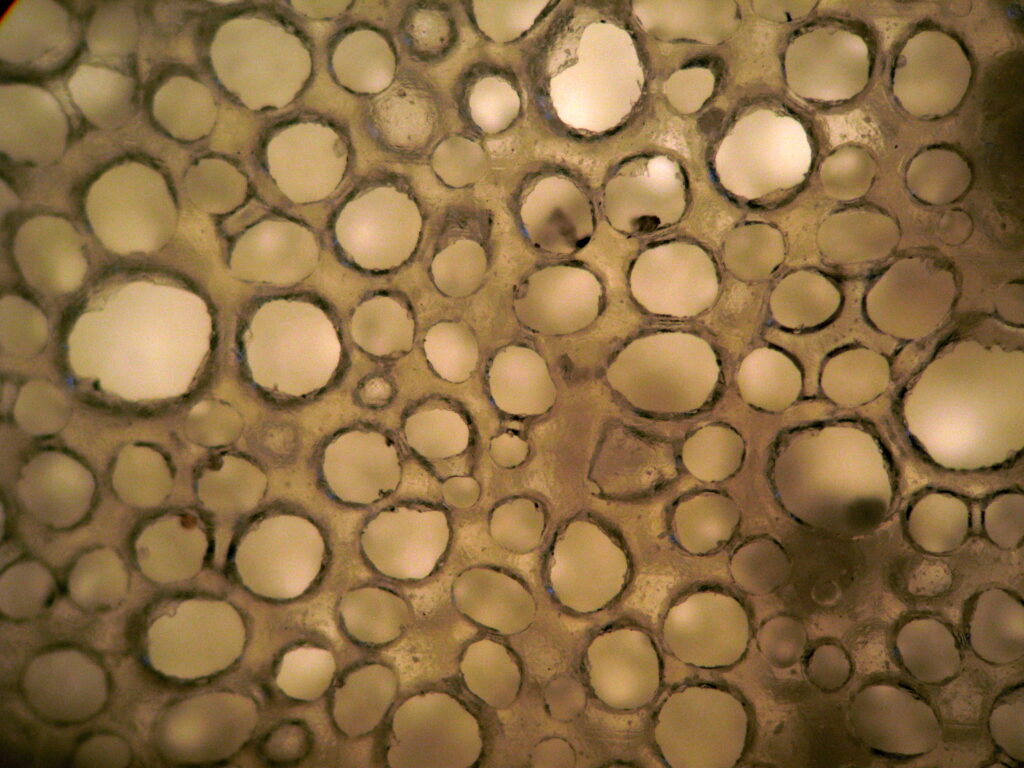

Onderzoekers van Fraunhofer IAP in Potsdam hebben nu echter met succes een PFAS-vrij membraan ontwikkeld voor een leverancier aan de halfgeleiderindustrie. Dit membraan is gebaseerd op conventionele, specifiek gestabiliseerde polymeren. Het zou de PFAS-membranen zouden kunnen vervangen. Het polymeer polyacrylonitril (PAN) membraan biedt een hoge mate aan chemische en mechanische stabiliteit. Het heeft ook een extreem kleine porie-diameter van ongeveer zeven nanometer. Dit is nodig om deeltjesvormige onzuiverheden uit de productie te scheiden en de voor het proces benodigde vloeistoffen – zoals zuren en oplosmiddelen – te filteren en te recyclen. Het membraan kan worden aangepast om aan specifieke behoeften te voldoen. Hierdoor kan deze nieuwe toepassing eenvoudig in bestaande systemen worden geïntegreerd om de volgende generatie chips te produceren.

Vermijden onzuiverheden en verontreinigingen

‘De productie van chips omvat talloze processtappen, zoals snijden, reinigen en vlakmaken om de structuren op de wafer aan te brengen. Al deze handelingen produceren deeltjesverontreinigende stoffen die bij elk proces moeten worden gescheiden, anders zouden ze de creatie van structuren op nanometerformaat verstoren’, zegt Dr. Murat Tutus, ingenieur bij Fraunhofer IAP en hoofd van de afdeling ‘Membranen en functionele films’ afdeling. Murat Tutus en zijn team zijn erin geslaagd een chemisch en mechanisch zeer stabiel membraan te creëren, gemaakt van conventioneel polymeer. Dit membraam kan deeltjes met een poriegrootte van slechts zeven nanometer filteren. Ter vergelijking: in de medische techniek worden voor steriele filtratie filters met een poriegrootte van 220 nanometer gebruikt. ‘We konden een ander door ons gepatenteerd onderdeel gebruiken om het polymeer chemisch te modificeren en het ook onder zware omstandigheden te stabiliseren’, zegt de onderzoeker.

Mate van doorlaatbaarheid van membraam

De onderzoekers kregen ook de opdracht om een poriegrootteverdeling te bereiken die slechts verwaarloosbaar afweek van zeven nanometer. Bovendien moet het membraan zeer goed doorlaatbaar zijn. ‘De mate van doorlaatbaarheid wordt bepaald door het aantal poriën op het oppervlak. Hoe kleiner de poriën, hoe lager de permeabiliteit. Om de doorlaatbaarheid te vergroten, moesten we daarom in een tweede stap het aantal poriën vergroten, terwijl we de poriegrootte constant hielden”, legt Tutus uit.

Membraanproductie met REACH-conforme oplosmiddelen

Omdat de poriegrootte en permeabiliteit van het membraan kunnen worden aangepast aan specifieke behoeften, zal het gemakkelijk zijn om het aan te passen aan diverse toepassingen in andere industrieën. Als bijkomend voordeel betekent membraanaanpassing dat bestaande systemen kunnen worden gebruikt en dat er geen opleiding van het personeel nodig is. Dr. Tutus en zijn team zien veel potentieel voor hun ontwikkelingen in de farmaceutische en chemische industrie, waar ook agressieve oplosmiddelen worden gebruikt. De membraanproductie zelf maakt gebruik van REACH-conforme oplosmiddelen (registratie, evaluatie, autorisatie en beperking van chemicaliën) en overal lage temperaturen, waardoor het een algeheel duurzaam proces is. Het membraan wordt vervaardigd met behulp van een NIPS-proces (niet-oplosmiddel geïnduceerde fasescheiding), waarmee onderzoekers ook de morfologie, of drukstabiliteit, van het membraan kunnen aanpassen.

Bron: Fraunhofer

Lees ook: ECHA stroomlijnt raadplegingen over biociden

Voorbehoud

Deze informatie is met de grootst mogelijke zorg samengesteld, in sommige gevallen uit verschillende informatiebronnen. (Interpretatie)fouten zijn niet uitgesloten. Er kan dus geen enkele wettelijke verplichting aan deze tekst worden ontleent. Iedereen die met dit onderwerp te maken krijgt, heeft zelf de verantwoordelijkheid om zich in de materie te verdiepen!